マスターソード風ソード 作製記 その5~鍔&柄作成編~

材料

鍔と柄の材料はそれぞれ次のとおり。

鍔部分(翼っぽい形状の部分)

- 2.5mm厚 MDFボード (600mm × 300mm)

- 3.0mm厚 バルサシート (80mm × 800mm)

- 5.0mm厚 バルサシート (80mm × 800mm)

- 木工用ボンド

鍔部分は厚み40mm以上と非常に分厚くなってしまいました。

これは後述の柄部分に使用した塩ビ管の直径≒仕込んだライトの直径に合わせた為です。

その為、ライトを仕込まないなら柄に使用する塩ビ管の直径を小さくして、より薄く出来ます。

また、鍔部分は接着後に彫刻刀と紙やすりでレリーフっぽいものを彫り出すので、切り出し前にその部分を下書きしておいた方が良いかと思われます。

柄部分のレリーフ設計図はこちら(別タブで開きます。手書き&汚いのはご了承願います…)。

柄部分

- 2.5mm厚 MDFボード (600mm × 300mm)

- 塩ビパイプ VP25 (外径32mm × 内径25mm × 厚み4mm)

- 塩ビパイプ VP25用 TS25Sソケット

- 塩ビパイプ VP25用継手 TS25VSバルブソケット

- 塩ビ HIキャップ

- 木工用ボンド

- G10ボンド(塩ビ管と木材が接着できるなら他でも)

柄は材料を見てわかる通りほぼ塩ビ管です。

MDFボードは鍔と柄の間にある『くびれ部分』の作成に用いています。

作製過程

鍔部分

木材の切り出しは刀身部分と変わらず、設計図を木材にマスキングテープで貼り付けて、カーボン紙で転写させた後、カッターで切り出し。

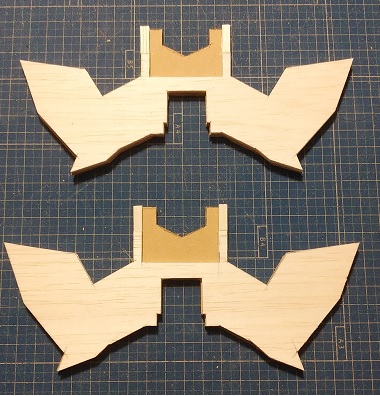

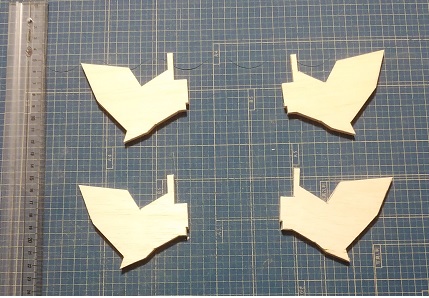

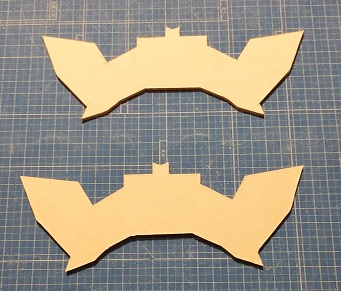

①

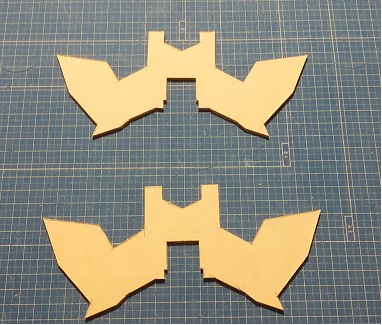

②

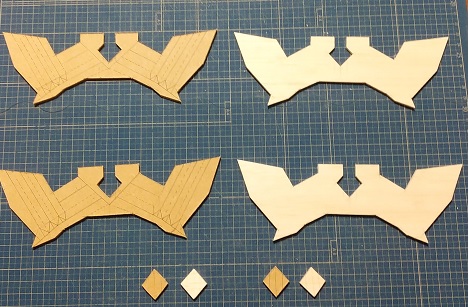

③

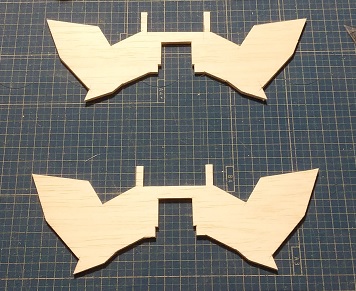

④

⑤

⑥

基本的には上の写真のとおり、同じ形状を2枚ずつ切り出して行くことになります。

その為、カッターで切り出せる厚みだとかなり枚数が増えてます。

また、刀身や塩ビ管を差し込む為、各パーツの形状が異なるなど、切り出す枚数も含めてちょっと面倒な作業となりました。

今回は刀身が16mm厚程度なので、3mm厚バルサ材を一部使用していますが、刀身の厚みを変えれば使用する木材の種類は減らせます。

柄の塩ビ管の直径も小さく出来れば切り出す枚数も減るので作業効率ももうちょっと良くなるかと…

で、木工用ボンドで接着。

しっかりと接着する為、刀身の時と同じくクランプは使用しています。

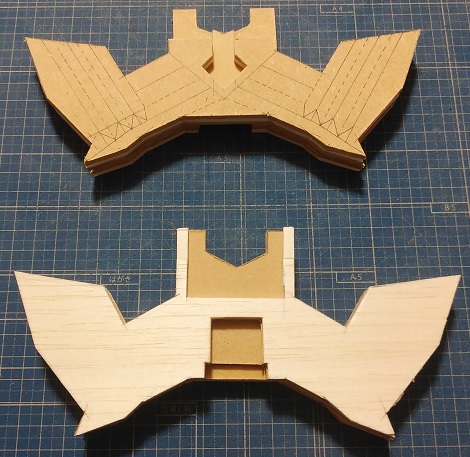

左は『②と③パーツ』の接着後写真になります(キャプションが小さいので番号が見えなかったら申し訳ありません)。

右は『左写真+④+⑤+⑥』の接着後写真、つまりほぼ完成時の状態です。

⑥パーツのMDFボード側は外側になるので、よく見るとレリーフの彫り出し部分が書いてあります。

で、更に接着。

ここまで来ると接着後の厚みは40mmを超えてくるので、クランプのサイズが小さいと挟み込めないかもしれないので注意が必要です。

一応、これで鍔部分の大本は完成となります。

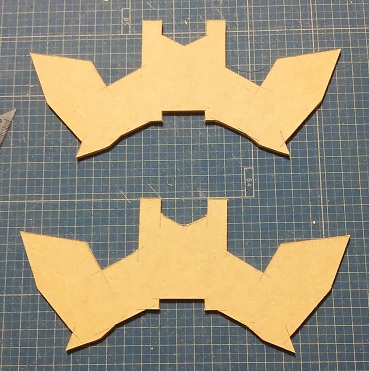

上の写真をそれぞれ上、もしくは下からのぞき込むと…

左は上からのぞき込んだ写真ですが、刀身を挿し込む部分が分かります。

右の写真は反対に下からのぞき込んだものですが、柄との連結具であるバルブソケットを挿し込むため正方形に近い穴が開いている状態です。

一枚一枚切り出したので周囲がガタガタですが、製作中はレリーフ彫りの前に紙やすりで整えました。

またMDFボードとバルサ材で色が違うため、積層すると不格好に見えますが最後は塗装で隠れるので問題ありません。

寧ろ、柄部分の彫り出しの時に『どこまで彫ったか』が判別出来たのでプラスになったと思います。

次はレリーフ部分の彫り出しですが、基本的に設計図&下書きの点線部分は『谷』になるよう彫っていきます。

三角と平刀を使って大体を彫り出し、最後は紙やすりで整える、といった感じです。

紙やすりはホームセンターで売っている『三角柱形状の木材』に巻き付けて掛ける事で、割ときれいな傾斜を出すことが出来ました。

尚、製作過程を挙げたかったのですが、彫り出し等の写真を撮り忘れてしまったので、彫り出し後&柄との連結後の写真になります…

設計図の点線を谷とする他、外側に向けても傾斜がつくように紙やすりで削っています。

また、設計図には無かったのですが、刀身を挿し込む箇所に『でっぱり』のようなパーツを後付けで接着しています。

まぁ『でっぱり』に関しては無くてもあんまり変わらなそうですが…

柄部分

柄部分は鍔と比べてそこまで複雑ではありません。

今回の作成で面倒な所は鍔との連結部分だけかと思われます。

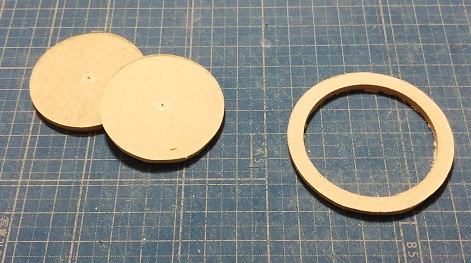

で、まずはサークルカッターを使ってMDFボードからパーツを切り出し。

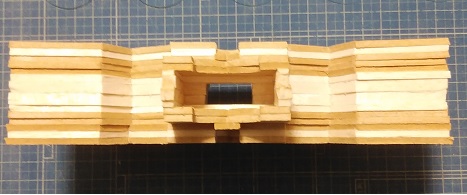

連結部分の直径は最大60mm、鍔との連結部は40mmとしています。

内部は塩ビ管を通すため、直径32mmの穴が開くように切り出しています。

で、幾つかパーツを切り出して、木工用ボンドで接着。

左から順番に鍔との連結・くびれ部分、一番膨れている部分、陰になって見難い一番下の部分、といったパーツです(どれも紙やすりで形を整えた状態です)。

それぞれMDFボードを8枚、4枚、2枚重ねていますので、厚みは20mm、10mm、5mmです。

くびれ部分を拡大すると、上のようになっています。

ピラミッド状にちょっとずつ最大直径を狭めた(一番下は60mm⇒一番上は40mm)ドーナツ状パーツを積層・接着し、最後は紙やすりでカーブを描く様に削り出しです。

で、これらパーツを組み合わせて…

連結部分の完成となります。

これに切断した塩ビ管を接着して…

鍔部分と接着すれば、一先ず塗装前段階では完成となります。

写真では挙げれていませんが、↓のバルブソケットを鍔と柄の連結部分に入れてます。

備考&次の工程

薄い木材を積層して作ったので、どうしても外周はガタガタになりがちでした。

最終的に紙やすり等で形を整えるのですが、切り出し時からある程度揃った形状ならばかなり手間が省けると思います。

尚、次は塗装工程&完成になります。